近年來(lái),以純電動(dòng)汽車為代表的新能源汽車產(chǎn)業(yè)飛速發(fā)展�,動(dòng)力電池作為電動(dòng)汽車最為關(guān)鍵的核心部件,其質(zhì)量問(wèn)題決定著整輛汽車的整體表現(xiàn)��,對(duì)于制造技術(shù)的要求越來(lái)越高����。憑借高效����、穩(wěn)定�����、安全���、焊材損耗小、安全等優(yōu)勢(shì)���,激光焊接工藝越來(lái)越多地被應(yīng)用到在動(dòng)力電池的制造過(guò)程中。

值得注意的是����,工序中的焊接缺陷很難被發(fā)現(xiàn)����,由此帶來(lái)的產(chǎn)品質(zhì)量隱患一直困擾著制造商和客戶。而傳統(tǒng)方式無(wú)法滿足一些檢測(cè)項(xiàng)�����,所以在制造應(yīng)用中需要依賴3D機(jī)器視覺(jué)技術(shù)來(lái)實(shí)現(xiàn)在線檢測(cè),有了激光加工在線檢測(cè)技術(shù)��,就可以通過(guò)獲取產(chǎn)品焊接的實(shí)時(shí)質(zhì)量狀態(tài)并通過(guò)系統(tǒng)分析�����,發(fā)現(xiàn)激光焊接時(shí)出現(xiàn)的缺陷�����,阻止不良產(chǎn)品進(jìn)入到下一工序��。這樣一來(lái)�,不僅有利用于提高產(chǎn)品質(zhì)量和生產(chǎn)效率,更降低了成本�����。

_

客戶背景

_

應(yīng)用背景

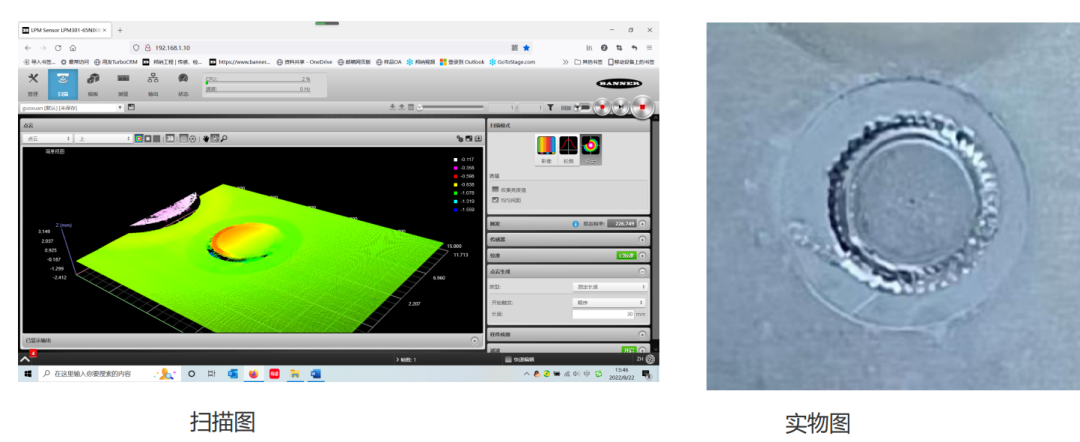

客戶反饋電池注液口焊接不好�,出現(xiàn)漏液���。

_

方案應(yīng)用

1個(gè)LPM301-65正上方檢測(cè)�。

采用編碼器模式采圖。

同時(shí)采用2個(gè)曝光分對(duì)對(duì)應(yīng)焊點(diǎn)上的不同反光 �����。

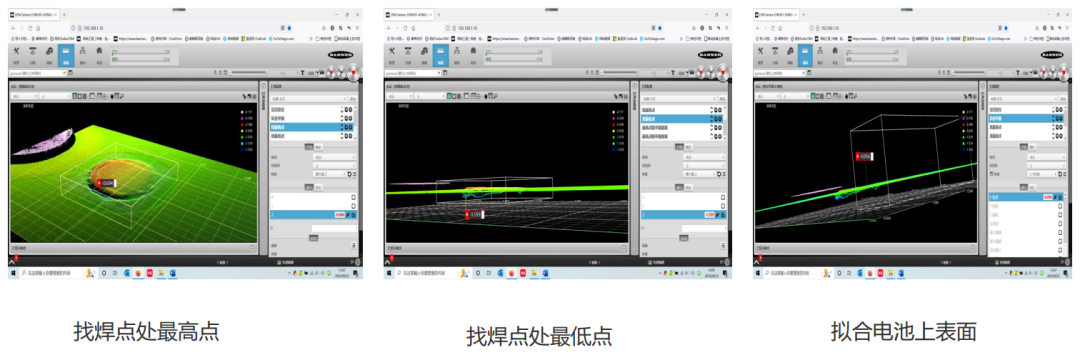

查找電池正極耳邊緣進(jìn)行定位�����。

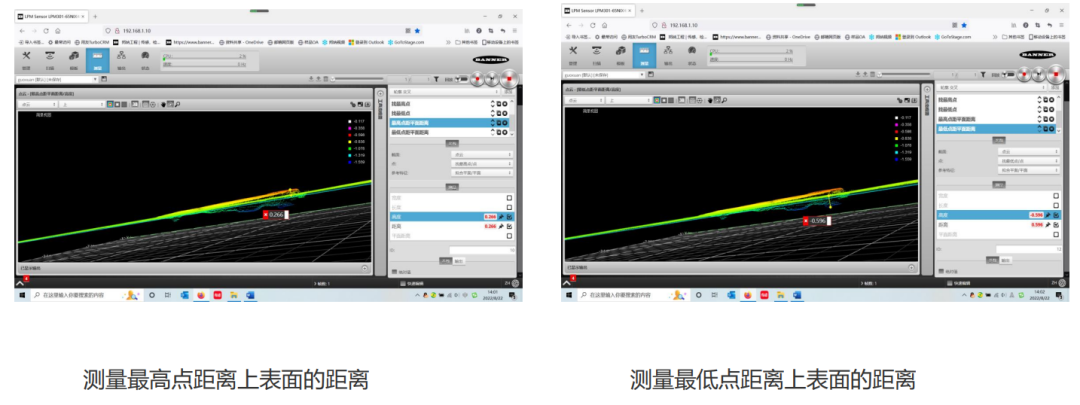

點(diǎn)云位置計(jì)算焊點(diǎn)表面的最高點(diǎn)和最低點(diǎn)�。

特征尺寸測(cè)量最高點(diǎn)和最低點(diǎn)相對(duì)就近平面的距離,判斷是否在容差范圍內(nèi)�����。

Why Choose?

相機(jī)自帶多種檢測(cè)工具�����,豐富可靠

相機(jī)帶有豐富的通訊及簡(jiǎn)單的IO輸出

完善的售前售后支持���,提供可靠的檢測(cè)方案