在工業(yè)自動化轉(zhuǎn)型進程中�,精準的視覺感知是實現(xiàn)生產(chǎn)智能化的關(guān)鍵前提�����。傳統(tǒng)人工檢測與定位方式�,不僅面臨效率低�����、誤差大的問題,還難以適應(yīng)大規(guī)模�����、高節(jié)奏的生產(chǎn)需求����。而工業(yè) 2D 視覺識別技術(shù)憑借其成本可控��、響應(yīng)快速����、適配性強的優(yōu)勢,成為設(shè)備商��、非標自動化廠商、自動化產(chǎn)線改造廠家破解生產(chǎn)痛點的重要工具����,廣泛應(yīng)用于產(chǎn)品檢測、定位引導(dǎo)�����、字符識別等核心環(huán)節(jié)�����,為各行業(yè)自動化升級提供堅實技術(shù)支撐����。

一、2D 視覺識別技術(shù)原理:解鎖工業(yè)場景的 “視覺密碼”

工業(yè) 2D 視覺識別系統(tǒng)主要由圖像采集模塊��、圖像處理模塊���、決策執(zhí)行模塊三部分構(gòu)成,通過模擬人眼視覺功能�,實現(xiàn)對工業(yè)場景中目標物體的精準感知與判斷����。

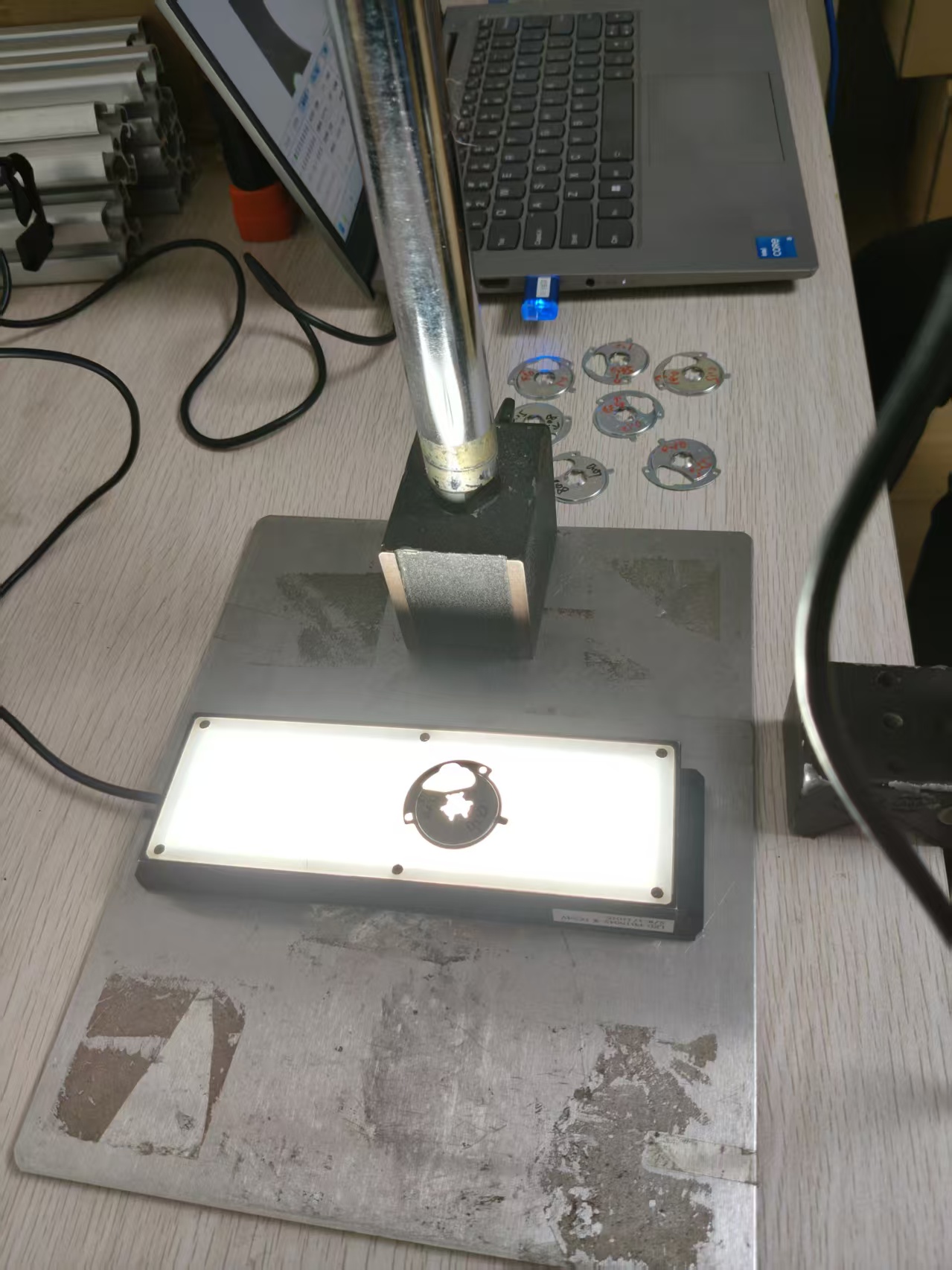

圖像采集模塊如同 “視覺感知窗口”��,由工業(yè)相機、鏡頭�����、光源組成����。工業(yè)相機會根據(jù)生產(chǎn)場景需求����,選擇面陣相機或線陣相機��,配合不同焦距的鏡頭�,在專用光源(如環(huán)形光源�、條形光源)的輔助下,有效消除環(huán)境光線干擾�����,清晰捕捉目標物體的二維圖像信息�����,包括物體的形狀����、輪廓��、顏色�、紋理及位置坐標等關(guān)鍵數(shù)據(jù)�����。與 3D 視覺技術(shù)相比���,2D 視覺識別在平面信息采集上更具速度優(yōu)勢,且設(shè)備成本更低�,更適合對平面特征識別需求較高的工業(yè)場景��。

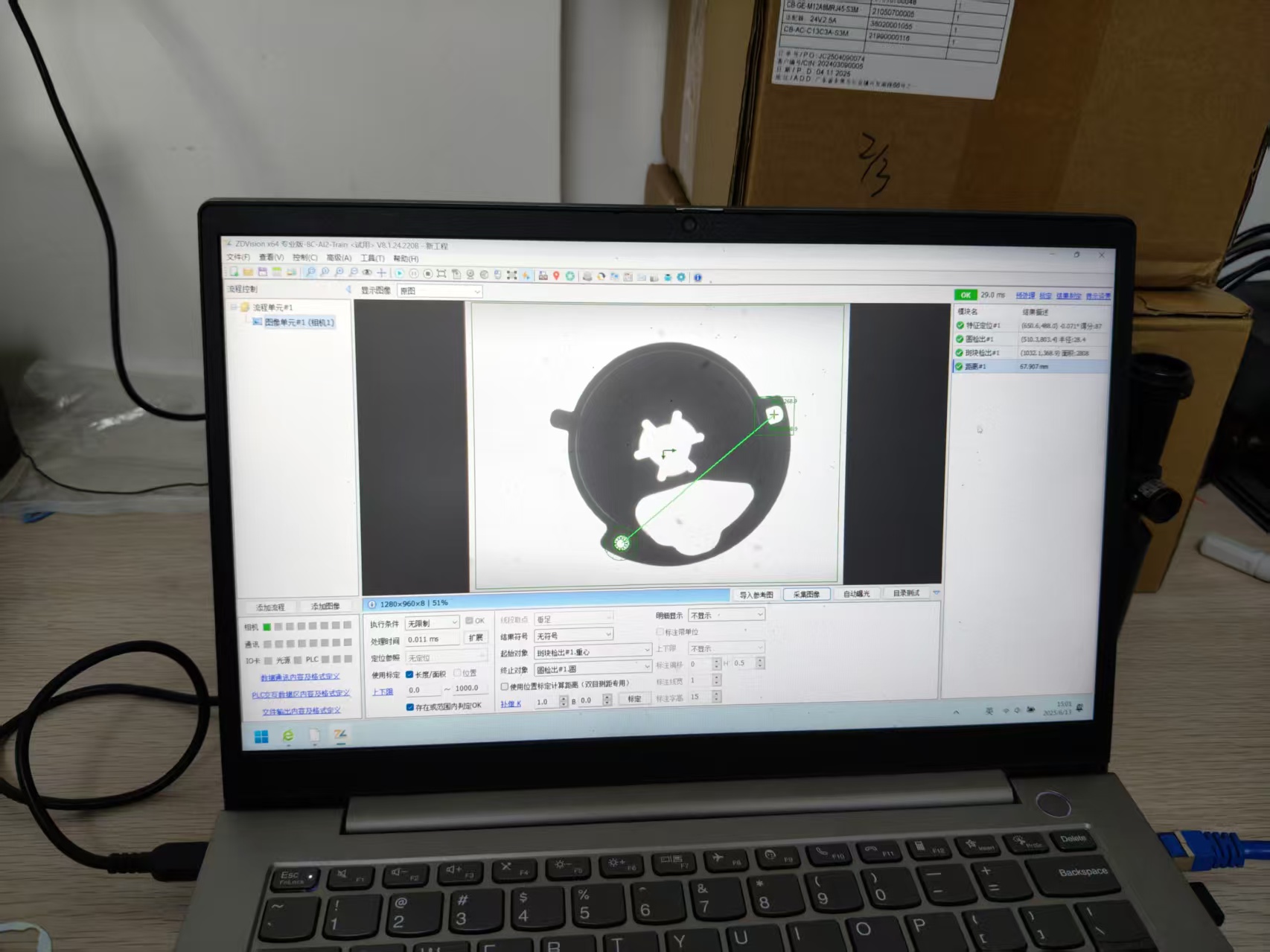

圖像處理模塊是系統(tǒng)的 “智能分析中樞”��。采集到的圖像會先經(jīng)過預(yù)處理(如降噪、增強��、二值化)��,去除圖像中的干擾信息�����,突出目標特征����;隨后通過邊緣檢測�、輪廓提取����、模板匹配等算法,對目標物體的特征進行精準提取與分析�。例如,在產(chǎn)品尺寸檢測場景中�����,系統(tǒng)可通過邊緣檢測算法識別物體輪廓���,再結(jié)合像素標定技術(shù)��,將圖像像素值轉(zhuǎn)化為實際物理尺寸,快速判斷產(chǎn)品尺寸是否符合標準�����。

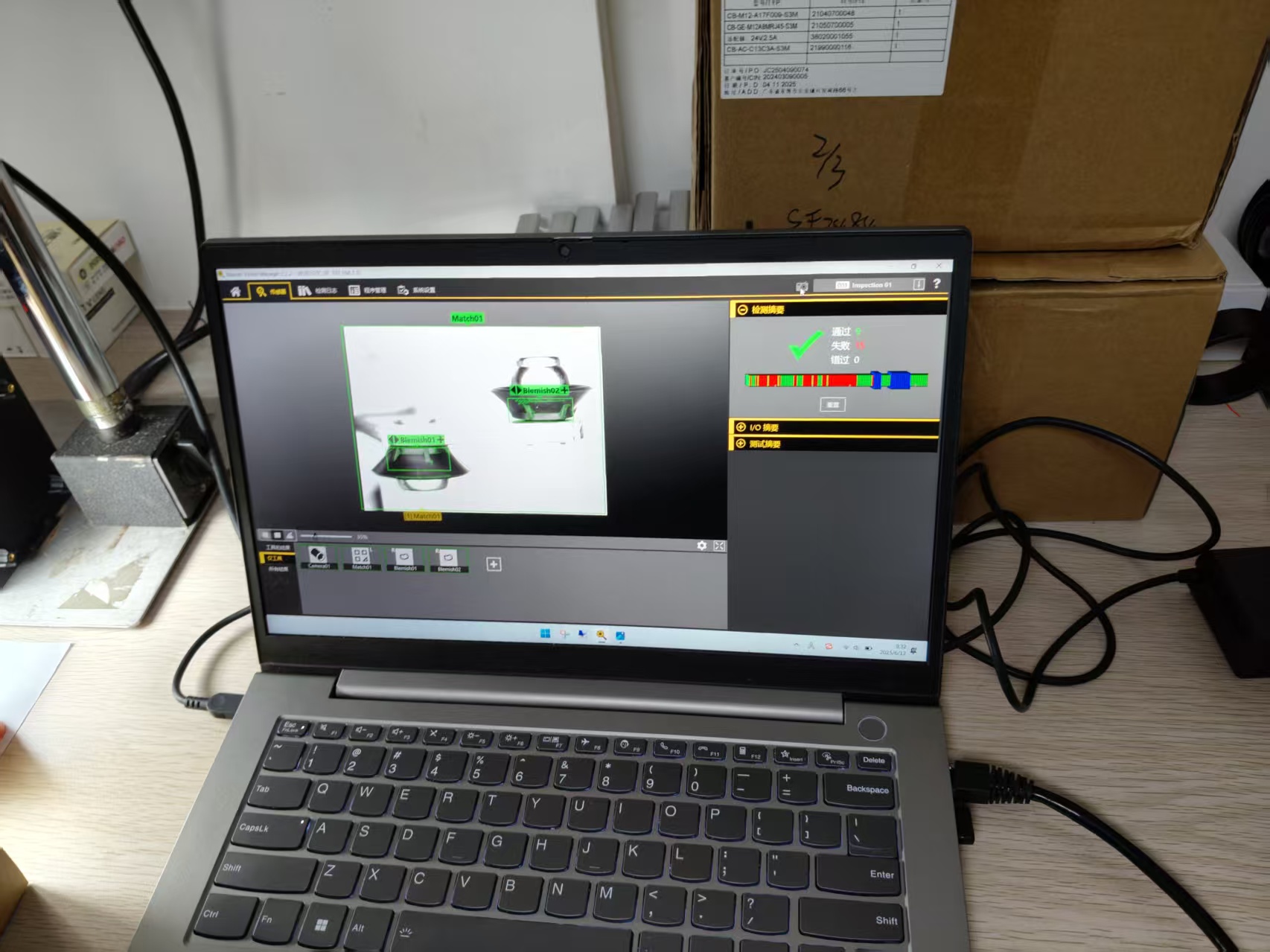

決策執(zhí)行模塊則負責將圖像處理結(jié)果轉(zhuǎn)化為實際動作指令����。系統(tǒng)會根據(jù)分析結(jié)果��,向自動化設(shè)備(如機械臂�����、傳送帶、分揀裝置)發(fā)送控制信號�,指導(dǎo)設(shè)備完成定位抓取、分揀篩選�����、缺陷剔除等操作��,實現(xiàn)從 “視覺感知” 到 “動作執(zhí)行” 的閉環(huán)控制���,確保生產(chǎn)過程的精準性與高效性���。

二��、2D 視覺識別典型案例分析:覆蓋多行業(yè)核心生產(chǎn)需求

(一)電子行業(yè):PCB 板缺陷檢測與元件定位

在電子行業(yè) PCB 板生產(chǎn)與組裝過程中��,微小的缺陷(如線路短路���、斷路、元件漏貼�����、偏移)都可能導(dǎo)致產(chǎn)品失效�,而人工檢測不僅效率低下,還容易因視覺疲勞遺漏細微缺陷����。同時,PCB 板上元件的精準定位�����,直接影響后續(xù)焊接與組裝的質(zhì)量�����,傳統(tǒng)機械定位方式難以適應(yīng)多品種�、小批量的生產(chǎn)需求�。

某電子設(shè)備廠商在自動化產(chǎn)線改造中引入 2D 視覺識別系統(tǒng)后�,實現(xiàn)了 PCB 板檢測與定位的自動化升級。在缺陷檢測環(huán)節(jié)�,2D 視覺系統(tǒng)通過高分辨率工業(yè)相機采集 PCB 板圖像,配合專用條形光源消除板面反光干擾����,再利用模板匹配算法將采集圖像與標準模板進行對比�����,可快速識別線路短路�、元件漏貼等缺陷,檢測精度達到 0.01mm�����,檢測效率較人工提升 4 倍以上����,缺陷識別率超過 99.8%�,有效減少了不良品流入下游環(huán)節(jié)。

在元件定位環(huán)節(jié)����,系統(tǒng)通過輪廓提取算法識別 PCB 板上的基準標記點���,結(jié)合坐標標定技術(shù)確定元件的實際位置與角度偏差����,隨后向機械臂發(fā)送定位指令�����,引導(dǎo)機械臂精準完成元件貼裝��,定位精度控制在 ±0.02mm 以內(nèi)�。該系統(tǒng)還支持快速換型,只需更換對應(yīng)的標準模板與參數(shù)設(shè)置�����,即可適配不同型號 PCB 板的檢測與定位需求����,大大縮短了產(chǎn)線切換時間���,滿足電子行業(yè)多品種生產(chǎn)的柔性需求。

(二)汽車零部件行業(yè):尺寸測量與外觀檢測

汽車零部件(如軸承�、齒輪、連接件)的尺寸精度與外觀質(zhì)量�,直接關(guān)系到汽車的行駛安全與使用壽命��。傳統(tǒng)人工測量方式不僅耗時較長(單個零件測量需 3-5 分鐘)�,還存在人為讀數(shù)誤差,難以滿足大規(guī)模生產(chǎn)的質(zhì)量管控需求���;而外觀缺陷(如劃痕�、裂紋�����、毛刺)的遺漏�,可能導(dǎo)致零部件在使用過程中出現(xiàn)斷裂、失效等安全隱患���。

某汽車零部件制造商引入 2D 視覺識別系統(tǒng)后,構(gòu)建了全自動化的尺寸測量與外觀檢測生產(chǎn)線���。在尺寸測量環(huán)節(jié)�,系統(tǒng)通過面陣相機采集零部件圖像����,利用邊緣檢測與像素標定算法�����,快速測量零部件的直徑����、厚度�����、孔徑等關(guān)鍵尺寸��,單個零件測量時間縮短至 10 秒以內(nèi),測量誤差控制在 ±0.005mm���,且可同時測量多個尺寸參數(shù)�����,大幅提升了測量效率與精度����。

在外觀檢測環(huán)節(jié),系統(tǒng)通過環(huán)形光源均勻照亮零部件表面�,消除陰影干擾,再通過缺陷檢測算法識別表面劃痕�、裂紋等缺陷。例如�����,在齒輪外觀檢測中��,系統(tǒng)可精準識別深度超過 0.02mm 的劃痕���,以及長度超過 0.1mm 的裂紋����,檢測準確率達到 99.5% 以上��。同時���,系統(tǒng)會自動記錄缺陷位置與類型�����,生成質(zhì)量分析報告�,為生產(chǎn)工藝優(yōu)化提供數(shù)據(jù)支持�,幫助企業(yè)降低不良品率����,提升產(chǎn)品質(zhì)量穩(wěn)定性。

(三)包裝行業(yè):標簽貼附檢測與條碼識別

在食品����、藥品等包裝行業(yè),標簽的正確貼附(如位置偏移�����、褶皺��、漏貼)直接影響產(chǎn)品的合規(guī)性與品牌形象����,而條碼 / 二維碼的準確識別��,則是實現(xiàn)產(chǎn)品追溯與倉儲管理的關(guān)鍵�。傳統(tǒng)人工檢查標簽與掃描條碼的方式,不僅效率低�,還容易出現(xiàn)漏檢與誤掃問題��,尤其在高速包裝生產(chǎn)線中�����,人工操作難以跟上生產(chǎn)節(jié)奏����。

某食品包裝企業(yè)引入 2D 視覺識別系統(tǒng)后,有效解決了標簽檢測與條碼識別的痛點��。在標簽檢測環(huán)節(jié)����,系統(tǒng)通過線陣相機配合高亮度光源���,在高速傳送帶上實時采集包裝圖像�,利用輪廓匹配算法識別標簽輪廓���,判斷標簽是否存在漏貼、位置偏移(偏移量超過 1mm 即判定為不合格)���、褶皺等問題����,檢測速度可適應(yīng)每分鐘 300 個包裝的高速生產(chǎn)線��,較人工檢測效率提升 5 倍以上����,漏檢率降至 0.1% 以下。

在條碼識別環(huán)節(jié)���,系統(tǒng)通過條碼識別算法快速讀取包裝上的二維碼信息�����,包括產(chǎn)品名稱、生產(chǎn)日期��、批次號等����,識別成功率超過 99.9%,即使條碼存在輕微污損或變形�����,仍能準確識別�����。同時����,系統(tǒng)可將條碼信息與企業(yè) ERP 系統(tǒng)無縫對接�����,實現(xiàn)產(chǎn)品生產(chǎn)�����、倉儲�����、物流全流程的追溯管理,避免因條碼識別錯誤導(dǎo)致的追溯斷層問題�����,滿足食品藥品行業(yè)的合規(guī)性要求����。

(四)物流行業(yè):包裹分揀與體積測量

隨著電商行業(yè)的快速發(fā)展�����,物流倉儲面臨包裹分揀量大、品類復(fù)雜����、分揀效率低的挑戰(zhàn)。傳統(tǒng)人工分揀不僅勞動強度大���,還容易出現(xiàn)分揀錯誤���;而包裹體積與重量的精準測量�,是物流計費與倉儲空間規(guī)劃的關(guān)鍵,人工測量方式效率低��、誤差大�,難以適應(yīng)大規(guī)模物流分揀需求����。

某物流倉儲企業(yè)引入 2D 視覺識別系統(tǒng)后�����,實現(xiàn)了包裹分揀與體積測量的自動化升級。在包裹分揀環(huán)節(jié)�����,系統(tǒng)通過安裝在分揀傳送帶上方的 2D 視覺相機���,采集包裹表面的面單圖像,利用字符識別(OCR)算法讀取面單上的目的地信息��,隨后將分揀指令發(fā)送至分揀裝置��,引導(dǎo)包裹進入對應(yīng)的分揀通道����,分揀效率達到每分鐘 200 件以上��,分揀準確率超過 99.7%�,較人工分揀效率提升 3 倍���,有效降低了分揀錯誤帶來的物流成本�。

在體積測量環(huán)節(jié)���,系統(tǒng)通過雙相機拍攝包裹的二維圖像���,利用立體匹配算法計算包裹的長度、寬度與高度��,結(jié)合稱重傳感器獲取的重量數(shù)據(jù)�����,自動生成包裹的體積與重量信息,測量精度達到 ±5mm����,測量時間縮短至 1 秒以內(nèi)��。該數(shù)據(jù)可實時上傳至物流管理系統(tǒng)�����,用于優(yōu)化倉儲空間分配與運輸路線規(guī)劃�����,降低物流倉儲成本���,提升物流運作效率�。

(五)五金行業(yè):零件分揀與外觀篩選

五金行業(yè)生產(chǎn)的零件(如螺絲�、螺母����、墊片)品類繁多�����、形狀相似�,人工分揀不僅效率低,還容易出現(xiàn)混裝問題���;同時����,零件表面的毛刺�、變形等外觀缺陷��,會影響后續(xù)裝配質(zhì)量�����,傳統(tǒng)人工篩選方式難以保證篩選精度與效率�。

某五金制造企業(yè)引入 2D 視覺識別系統(tǒng)后,實現(xiàn)了零件分揀與外觀篩選的自動化����。在分揀環(huán)節(jié)�����,系統(tǒng)通過高分辨率相機采集零件圖像��,配合環(huán)形光源突出零件輪廓特征���,再利用形狀匹配算法識別不同類型零件的輪廓差異(如螺絲頭部形狀����、螺母內(nèi)孔尺寸),隨后向分揀機械臂發(fā)送指令���,將不同類型的零件分揀至對應(yīng)的料箱,分揀效率達到每分鐘 150 件以上�����,分揀準確率超過 99.6%�����,徹底解決了人工分揀混裝的問題�。

在外觀篩選環(huán)節(jié)���,系統(tǒng)通過缺陷檢測算法識別零件表面的毛刺、變形等缺陷��,例如��,可精準識別長度超過 0.1mm 的毛刺�,以及直徑偏差超過 0.05mm 的變形問題,篩選準確率達到 99.5% 以上���,有效剔除不良品���,提升零件裝配質(zhì)量��。此外���,系統(tǒng)還支持多規(guī)格零件的同時分揀與篩選,只需通過軟件調(diào)整算法參數(shù)����,即可適配不同尺寸、形狀的五金零件��,滿足五金行業(yè)多品類生產(chǎn)的需求��。

三�、2D 視覺識別技術(shù)優(yōu)勢:為工業(yè)自動化生產(chǎn)降本增效

(一)提升生產(chǎn)效率�,降低人工成本

2D 視覺識別系統(tǒng)可實現(xiàn) 24 小時連續(xù)工作,不受人工疲勞�、情緒等因素影響���,在檢測�、定位、分揀等環(huán)節(jié)的效率較人工提升 2-5 倍���,大幅縮短了生產(chǎn)周期�����。同時����,系統(tǒng)可替代人工完成重復(fù)性高����、勞動強度大的工作(如長時間檢測����、高速分揀),幫助企業(yè)減少人工招聘與管理成本�,以電子行業(yè) PCB 板檢測為例��,引入系統(tǒng)后可減少 60% 的檢測人員�,每年為企業(yè)節(jié)省數(shù)十萬人工成本��。

(二)保證檢測精度,降低不良品率

2D 視覺識別系統(tǒng)通過精準的算法與像素標定技術(shù)�����,檢測精度可達到 0.005-0.01mm�����,遠高于人工視覺的分辨能力�,能夠有效識別人工難以察覺的細微缺陷與尺寸偏差���。同時�,系統(tǒng)的檢測結(jié)果具有高度一致性���,避免了人工檢測的主觀誤差�����,可將產(chǎn)品不良品率降低 50% 以上����,減少因不良品導(dǎo)致的返工�����、報廢成本�,提升企業(yè)產(chǎn)品質(zhì)量競爭力。

(三)增強生產(chǎn)柔性��,適應(yīng)多品種生產(chǎn)

在市場需求多樣化的背景下���,企業(yè)生產(chǎn)逐漸向多品種�����、小批量方向發(fā)展。2D 視覺識別系統(tǒng)通過軟件參數(shù)調(diào)整與模板更換���,可快速適配不同規(guī)格��、型號產(chǎn)品的檢測與定位需求�����,無需更換復(fù)雜的機械結(jié)構(gòu),產(chǎn)線切換時間縮短至 10-30 分鐘���,遠低于傳統(tǒng)機械生產(chǎn)線的切換時間���,滿足企業(yè)柔性生產(chǎn)的需求,幫助企業(yè)快速響應(yīng)市場訂單變化���。

(四)降低設(shè)備成本�,易于集成部署

相較于 3D 視覺系統(tǒng)����,2D 視覺識別系統(tǒng)的硬件(相機����、鏡頭、光源)成本更低���,且系統(tǒng)結(jié)構(gòu)簡單,易于與現(xiàn)有自動化產(chǎn)線(如機械臂���、傳送帶���、PLC 控制系統(tǒng))集成��,無需對產(chǎn)線進行大規(guī)模改造。同時�,系統(tǒng)的操作界面簡潔易懂,工作人員經(jīng)過簡單培訓即可掌握操作與維護技能��,降低了系統(tǒng)的部署與使用成本��,尤其適合中小型企業(yè)的自動化升級需求����。

四�、2D 視覺識別技術(shù)應(yīng)用趨勢:助力工業(yè)自動化深度升級

隨著工業(yè)自動化技術(shù)的不斷發(fā)展,2D 視覺識別技術(shù)正朝著更高精度�����、更高速度����、更智能化的方向演進。在精度方面��,高分辨率工業(yè)相機(如 500 萬像素以上)與先進算法的結(jié)合,將使 2D 視覺系統(tǒng)的檢測精度進一步提升至 0.001mm���,滿足微型電子元件、精密零部件等場景的高精度需求���;在速度方面���,高速線陣相機與 GPU 圖像處理技術(shù)的應(yīng)用,可使系統(tǒng)的圖像采集與處理速度提升至每秒數(shù)千幀���,適應(yīng)更高速度的生產(chǎn)線(如每分鐘 500 件以上的包裝線)��。

在智能化方面,2D 視覺系統(tǒng)將與人工智能(AI)技術(shù)深度融合�,通過機器學習算法實現(xiàn)缺陷類型的自動分類與學習,例如���,系統(tǒng)可通過大量缺陷樣本訓練�,自主識別新型缺陷��,無需人工更新模板���,提升系統(tǒng)的自適應(yīng)能力�;同時����,系統(tǒng)還將與工業(yè)互聯(lián)網(wǎng)、大數(shù)據(jù)技術(shù)結(jié)合�����,實現(xiàn)多產(chǎn)線視覺數(shù)據(jù)的實時采集與分析��,為生產(chǎn)工藝優(yōu)化�、設(shè)備故障預(yù)警提供數(shù)據(jù)支持,構(gòu)建 “視覺感知 + 數(shù)據(jù)驅(qū)動” 的智能化生產(chǎn)模式。

對于設(shè)備商��、非標自動化廠商�����、自動化產(chǎn)線改造廠家而言���,2D 視覺識別技術(shù)不僅是提升自身設(shè)備與解決方案競爭力的重要手段��,更是幫助客戶實現(xiàn)自動化升級���、降本增效的關(guān)鍵工具。在工業(yè)自動化升級的浪潮中���,2D 視覺識別技術(shù)將持續(xù)發(fā)揮 “視覺感知核心” 的作用�,為電子、汽車��、包裝�、物流等多行業(yè)的生產(chǎn)效率提升與質(zhì)量改善提供有力支撐,推動工業(yè)生產(chǎn)向更精準��、更高效�、更智能的方向發(fā)展�。

工業(yè)檢測標準化方案:2D 視覺識別的多場景實踐與價值