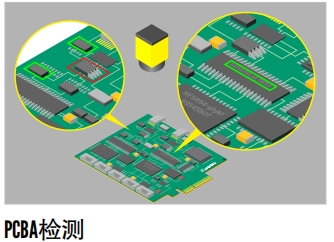

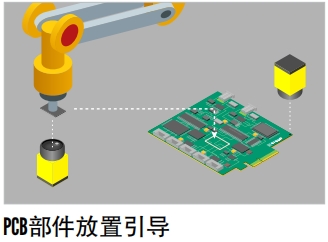

應(yīng)用場(chǎng)景: 手機(jī)零部件裝配(如攝像頭模組)����、PCB板上的元件焊點(diǎn)檢測(cè)���。

技術(shù)性問(wèn)題點(diǎn):

1.點(diǎn)云分辨率與精度極限:

細(xì)節(jié): 檢測(cè)微米級(jí)的缺陷(如焊點(diǎn)上的氣泡���、裂紋)或納米級(jí)的表面起伏�,對(duì)3D相機(jī)的分辨率提出了極致要求�。相機(jī)的景深(DOF)與分辨率(Resolution)和測(cè)量視場(chǎng)(FOV)存在矛盾關(guān)系:分辨率 ≈ 視場(chǎng) / 像素?cái)?shù),而高分辨率通常意味著小景深��。

技術(shù)挑戰(zhàn): 為了獲得高分辨率,必須犧牲視場(chǎng)或景深����。這導(dǎo)致需要多次掃描拼接,或使用精密的運(yùn)動(dòng)平臺(tái)���,大大增加了系統(tǒng)成本和復(fù)雜度。

2.透明/半透明材料的測(cè)量:

細(xì)節(jié): 如玻璃蓋板�����、塑料薄膜等�。光線會(huì)穿透材料表面�����,在內(nèi)部發(fā)生散射和折射,導(dǎo)致3D傳感器獲取到的是“虛假”的深度信息��,而不是真實(shí)的表面形貌��。

技術(shù)挑戰(zhàn): 傳統(tǒng)光學(xué)3D方法幾乎失效。可能需要采用共聚焦顯微鏡�、白光干涉儀等更昂貴的非光學(xué)原理技術(shù)�。

3.多材料組件(MMC)的成像:

細(xì)節(jié): 一個(gè)工件由多種材料組成(如金屬���、塑料���、硅膠),它們的顏色��、反射率����、紋理差異巨大����。2D視覺難以統(tǒng)一處理���,而3D視覺也可能因?yàn)椴煌瑓^(qū)域反射特性不同��,導(dǎo)致點(diǎn)云質(zhì)量不一致�。

技術(shù)挑戰(zhàn): 需要設(shè)計(jì)復(fù)雜的光照方案,或采用多光譜3D成像技術(shù)����,對(duì)不同材料使用不同的成像策略�,然后進(jìn)行數(shù)據(jù)融合�����。

3D視覺尺寸測(cè)量:重塑工業(yè)質(zhì)量控制的精度��、效率與可靠性