在現(xiàn)代精密制造、質(zhì)量控制和逆向工程等領(lǐng)域��,產(chǎn)品的幾何精度是決定其性能、可靠性與互換性的生命線����。傳統(tǒng)的接觸式測量或二維影像檢測已難以滿足日益復(fù)雜的曲面結(jié)構(gòu)、微細(xì)特征及全尺寸數(shù)字化需求����。正是在此背景下,3D尺寸測量技術(shù)應(yīng)運(yùn)而生����,它如同一雙洞察入微的“智慧之眼”,能夠快速�����、精準(zhǔn)地獲取物體表面完整的三維空間信息��,為現(xiàn)代工業(yè)的質(zhì)量驗(yàn)證與流程優(yōu)化提供了革命性的解決方案�����。

一���、技術(shù)原理與核心方法解析

3D尺寸測量的本質(zhì)�,是獲取被測物體表面在三維空間中每個點(diǎn)的坐標(biāo)(X, Y, Z),從而重構(gòu)出具有真實(shí)尺寸的數(shù)字孿生模型�。其技術(shù)路徑多樣,主要可分為接觸式與非接觸式兩大類����,其中非接觸式因高效、無損的特點(diǎn)成為主流��。

光學(xué)三角測量法:這是應(yīng)用最廣的3D尺寸測量原理之一�。系統(tǒng)通常由激光線或光柵投影裝置、高分辨率相機(jī)組成��。當(dāng)結(jié)構(gòu)光投射到物體表面時�����,會因表面輪廓而發(fā)生形變���。相機(jī)從另一角度捕獲此形變光條紋,通過精確的三角幾何計(jì)算����,即可解算出表面各點(diǎn)的高度信息����。該方法速度快��、精度適中�,非常適用于中短距離的在線檢測或輪廓掃描。

激光干涉與飛時法:對于大尺度�����、高精度的絕對距離測量�,激光干涉技術(shù)占據(jù)主導(dǎo)��。它利用激光波的相位變化來測量微小的位移���,精度可達(dá)納米級��。而激光雷達(dá)(LiDAR)采用的飛行時間法則通過計(jì)算激光脈沖發(fā)射與接收的時間差來測算距離�����,雖精度相對較低,但非常適合大范圍�����、遠(yuǎn)距離的3D尺寸測量��,如建筑測繪或自動駕駛環(huán)境感知�����。

計(jì)算機(jī)視覺與多目立體視覺:模仿人類雙目視覺���,使用兩個或多個相機(jī)從不同角度拍攝物體��,通過匹配特征點(diǎn)并計(jì)算視差���,來恢復(fù)三維形狀。這種方法無需主動光源����,依賴于環(huán)境光,在物體紋理豐富時效果顯著�,是機(jī)器人導(dǎo)航、宏觀物體測量的重要手段��。

二�、系統(tǒng)構(gòu)成與技術(shù)流程

一套完整的3D尺寸測量系統(tǒng)不僅僅是傳感器本身���,而是一個集成的軟硬件解決方案�����。其工作流程通常遵循“數(shù)據(jù)采集-處理分析-報告輸出”的邏輯鏈�。

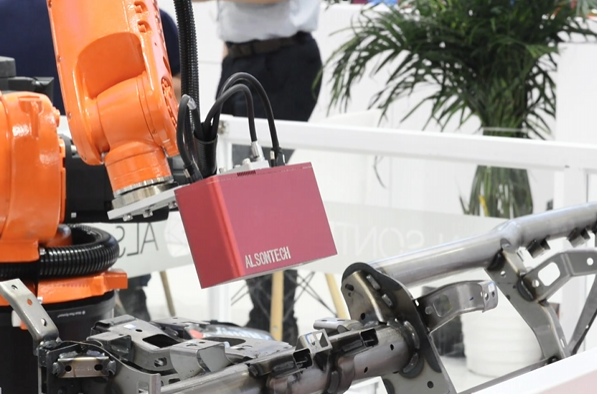

數(shù)據(jù)采集硬件:核心是三維傳感器,如結(jié)構(gòu)光掃描頭���、激光掃描儀或高精度三維相機(jī)��。它們被集成在固定支架��、測量臂或自動化運(yùn)動平臺上�����,以拓展測量范圍����。穩(wěn)定的環(huán)境(如溫度��、振動控制)和精密的運(yùn)動控制系統(tǒng)是保障3D尺寸測量重復(fù)精度的基石。

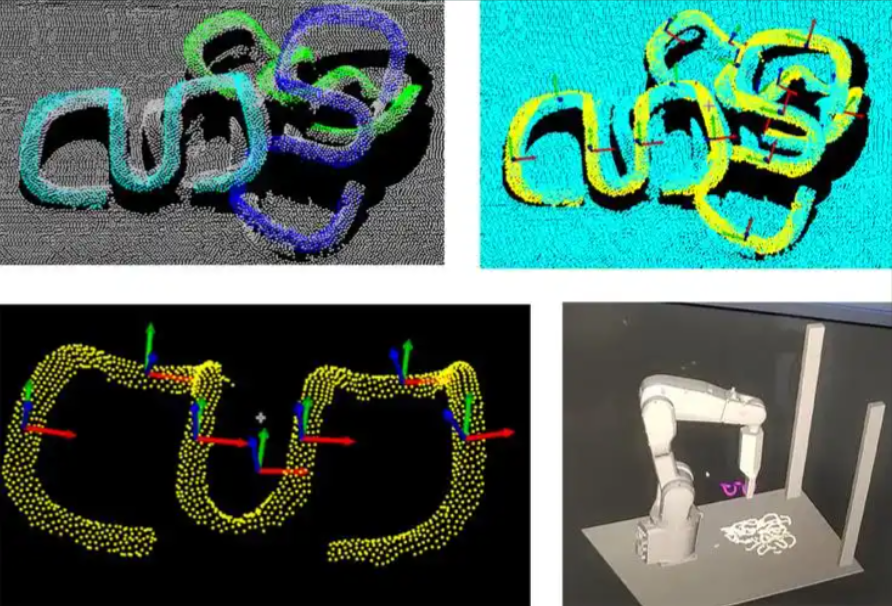

數(shù)據(jù)處理與分析軟件:這是系統(tǒng)的“大腦”����。軟件將海量的三維點(diǎn)云數(shù)據(jù)(由成千上萬個空間點(diǎn)構(gòu)成)進(jìn)行濾波��、對齊���、拼接,最終生成高精度的三角網(wǎng)格面模型���。隨后,軟件可將此三維模型與原始的CAD設(shè)計(jì)數(shù)模進(jìn)行自動比對����,生成全場的彩色偏差色譜圖,直觀顯示何處超差�。同時,它也能直接在點(diǎn)云或模型上進(jìn)行尺寸���、形位公差(如平面度��、圓柱度)的幾何量計(jì)算���。

自動化與集成:在工業(yè)流水線上�,3D尺寸測量系統(tǒng)常與機(jī)器人���、轉(zhuǎn)臺集成����,實(shí)現(xiàn)自動路徑規(guī)劃與批量檢測���。測量結(jié)果可實(shí)時反饋至生產(chǎn)控制系統(tǒng),形成“測量-分析-補(bǔ)償”的閉環(huán)�,真正實(shí)現(xiàn)智能制造中的過程質(zhì)量控制。

三��、核心優(yōu)勢與應(yīng)用價值

3D尺寸測量技術(shù)的優(yōu)勢在于其 “全面�����、快速��、精確” 的數(shù)據(jù)獲取與分析能力。

從“抽樣”到“全檢”:傳統(tǒng)檢測只能針對有限的關(guān)鍵尺寸進(jìn)行抽樣檢查�,而3D尺寸測量可實(shí)現(xiàn)工件所有表面特征的100%檢測��,有效避免不良品流出�。

從“二維”到“三維”:它能夠測量復(fù)雜的自由曲面�、隱蔽特征和微觀紋理,解決了二維影像無法測量深度信息的根本局限���,在注塑件����、壓鑄件���、渦輪葉片等復(fù)雜零件的檢測中不可或缺。

從“事后”到“實(shí)時”:在線3D尺寸測量能實(shí)時監(jiān)控生產(chǎn)狀態(tài)�,及時發(fā)現(xiàn)加工趨勢性偏差,指導(dǎo)工藝參數(shù)調(diào)整���,變被動檢驗(yàn)為主動預(yù)防����。

賦能設(shè)計(jì)與逆向:通過高精度掃描獲得的3D尺寸測量數(shù)據(jù)�����,可直接用于產(chǎn)品逆向工程設(shè)計(jì)、快速原型制造以及裝配間隙分析��,加速產(chǎn)品開發(fā)周期�。

四���、發(fā)展趨勢與未來展望

未來�����,3D尺寸測量技術(shù)正朝著更高精度��、更快速度�、更強(qiáng)智能和更廣應(yīng)用的方向發(fā)展��。微觀尺度上�����,它與顯微技術(shù)結(jié)合����,服務(wù)于MEMS和精密電子元件的納米級測量。宏觀尺度上�,無人機(jī)載激光掃描系統(tǒng)可完成大型基礎(chǔ)設(shè)施的快速三維建模�����。人工智能與深度學(xué)習(xí)算法的引入����,使得系統(tǒng)能夠自動識別缺陷類型����、預(yù)測質(zhì)量趨勢�����,測量過程將更加智能化�。此外���,便攜式��、手持式3D尺寸測量設(shè)備的性能不斷提升����,正將這種強(qiáng)大的檢測能力從實(shí)驗(yàn)室?guī)胲囬g現(xiàn)場���、戶外乃至日常生活���。

結(jié)語

總而言之�����,3D尺寸測量已從一種前沿的檢測手段��,演變?yōu)樨灤┊a(chǎn)品設(shè)計(jì)�����、制造��、質(zhì)檢全生命周期的核心使能技術(shù)���。它不僅是評判產(chǎn)品質(zhì)量的“尺規(guī)”,更是驅(qū)動工藝優(yōu)化����、實(shí)現(xiàn)數(shù)字化制造的“引擎”。隨著技術(shù)的持續(xù)演進(jìn)與應(yīng)用場景的不斷深化���,3D尺寸測量必將為工業(yè)高質(zhì)量發(fā)展與科技創(chuàng)新注入更為強(qiáng)大的精準(zhǔn)動力����。

3D視覺尺寸測量:系統(tǒng)固有局限分析與精度提升路徑